Condensator electrolitic

Un condensator electrolitic este un condensator polarizat a cărui anod sau placă pozitivă este realizat dintr-un metal care formează un strat de oxid strat prin anodizare. Acest strat de oxid acționează ca dielectric al condensatorului. Un electrolit solid, lichid sau gel acoperă suprafața acestui strat de oxid, care servește ca și (catod) sau placă negativă a condensatorului. Datorită suprafeței anodice mari și a stratului de oxid dielectric foarte subțire, condensatorii electrolitici au un produs capacitate-tensiune (CV) mult mai mare pe unitatea de volum, comparativ cu condensatoare ceramice sau condensatorii film, și deci pot avea capacități mari. Există trei familii de condensator electrolitic: condensatoare electrolitice cu aluminiu, condensatoare electrolitice cu tantal, și condenstoare electrolitice cu niobiu.

Capacitatea mare a condensatoarelor electrolitice le face deosebit de potrivite pentru trecerea sau ocolirea semnalelor de joasă frecvență, și pentru stocarea unor cantități mari de energie. Ele sunt utilizate pe scară largă ca și filtre de decuplarea sau de zgomot în surse de alimentare și circuite de curent continuu, pentru drivere cu frecvență variabilă, pentru cuplarea semnalelor între etaje de amplificare, și pentru stocarea energiei unui blitz.

Condensatorii electrolitici sunt componente polarizate datorită modului lor asimetric de construcție, și trebuie să fie alimentate tot timpul cu o tensiune mai mare (de exemplu, mai multe pozitiv) pe anod decât pe catod. Pentru acest motiv terminalul anod este marcat cu un semn plus și catodul cu un semn minus. Aplicarea unei tensiuni de polaritate inversă, sau a unei tensiuni care depășește valoarea maximă a tensiunii nominale de lucru cu mai mult de 1 sau 1,5 volți, poate distruge dielectricul și astfel condensatorul. Defectarea condensatoarelor electrolitice poatet fi periculoasă, rezultând într-o explozie sau un incendiu. Condensatoarele bipolare electrolitice (aka nepolarizate) pot fi alimentate oricum pentru că sunt construite special cu doi anozi conectați în serie.

Informații Generale[modificare | modificare sursă]

Arborele condensatoarelor electrolitice[modificare | modificare sursă]

Conform principiilor constructive de bază ale condensatoarelor electrolitice, există trei tipuri diferite: condensatoare cu aluminiu, cu tantal și cu niobiu. Fiecare dintre aceste trei familii de condensatoare utilizează electroliți lichid și solid de dioxid de mangan sau solid de polimer, deci este disponibilă o mare varietate de combinații diferite ale materialului anodic și de electrolit.

Principiul de încărcare[modificare | modificare sursă]

Ca și alte condensatoare convenționale, condensatoarele electrolitice stochează energie electrică statică prin separarea sarcinii electrice din câmpul electric din stratul de oxid dielectric dintre cei doi electrozi. Electrolitul lichid sau solid, este în principiu catodul, care formează cel de-al doilea electrod din condensator. Acest aspect precum și principiul de stocare le distinge de condensatoarele electrochimice sau supercondensatoarele, în care electrolitul reprezintă în general, conexiunea ionică conductoare între doi electrozi, iar stocarea apare static datorită capacitanței dublu-strat și pseudocapacitanței electrochimice.

Materiale de bază și principiul de formare[modificare | modificare sursă]

Condensatoarele electrolitice folosesc o caracteristică chimică a unor metale speciale, numite anterior "metale supapă", care în contact cu un electrolit special formează un strat izolator foarte subțire de oxid pe suprafața lor de oxidare anodică care poate funcționa ca un dielectric. Există trei metale anodice diferite ce se utilizează pentru condensatoarele electrolitice:

- Condensatoare electrolitice de aluminiu folosesc folie dealuminiu de mare puritate, cu oxid de aluminiu ca și dielectric

- Condensatoare electrolitice cu tantal folosesc un pelete sinterizate ("melc") cu pulbere de tantal de înaltă puritate, și cu pentaoxid de tantal ca și dielectric

- Condensatoare electrolitice cu niobiu folosesc un "melc" sinterizat de niobiu de înaltă puritate sau de pulbere de oxid de niobiu de, cu pentaoxid de niobiu ca și dielectric.

Pentru a crește capacitatea pe unitatea de volum, toate materialele anodice sunt fie corodate sau sinterizate și au o suprafață rugoasă ce le asigură o suprafață totală mult mai mare în comparație cu o suprafață netedă, în aceeași zonă sau în același volum. Prin aplicarea unei tensiuni pozitive la anodul format din materialele mai sus-menționate într-o baie electrolitică, se va forma un strat de oxid cu o grosime corespunzătoare cu valoarea tensiunii aplicate. Acest strat de oxid acționează ca un dielectric într-un condensator electrolitic. Proprietățile acestor straturi de oxid sunt prezentate în tabelul următor:

| Anod- material |

Dielectric | Structura de Oxid |

Permitivitate relativă |

Tensiune de

străpungere |

Grosime

strat electric |

|---|---|---|---|---|---|

| Aluminiu | Oxid de aluminiu Al2O3 | amorf | 9.6 | 710 | 1.4 |

| cristalin | 11.6...14.2[3] | 800...1000[4] | 1.25 1.0... | ||

| Tantal | Pentaoxid de tantal Ta2O5 | amorf | 27 | 625 | 1.6 |

| Niobiu sau Oxid de niobiu |

Pentaoxid de niobiu Nb2O5 | amorf | 41 | 400 | 2.5 |

După formarea unui oxid dielectric pe structura anodică rugoasă, un contra-electrod trebuie să se potrivească cu suprafața durp a oxidului izolator. Acest lucru este realizat de către electrolit, care acționează în calitate de electrod catod al condensatorului electrolitic. Există multe tipuri diferite de electroliți în uz. În general, ele se disting în două specii, electrolit "lichid" și "solid". Ca mediu lichid, care are conductivitate ionică cauzată de deplasarea ionilor, electroliții lichizi se pot potrivi cu ușurință în structurile dure. Electroliții solizi care au conductibilitatea electronilor se pot potrivi cu structurile dure, cu ajutorul unor procese chimice speciale cum este cel de piroliză pentru dioxid de mangan sau depolimerizare pentru polimeri.

Prin compararea permitivității diferitelor materiale oxidice se vede că pentaoxidul de tantal are o permitivitate de aproximativ trei ori mai mare decât oxidul de aluminiu. Prin urmare condensatoare electrolitice cu tantal de o anumită valoare teoretică CV, sunt mai mici decât condensatoare electrolitice cu aluminiu. În practică, diferite marje de siguranță pentru a realiza componente fiabile, fac dificilă această comparație.

Stratul izolator de oxid generat la anod, se distruge la aplicarea unei tensiuni inverse..

Bazele produsului C/V[modificare | modificare sursă]

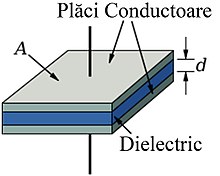

Fiecare condensator electrolitic formează în principiu un "condensator plat" a cărui capacitate este cu atât mai mare cu cât este mai mare electrodul A, mai mare permitivitatea ε, și mai subțire dielectricul (d).

Grosimea dielectricului condensatoarelor electrolitice este foarte mică, în intervalul nanometrilor pe volt. Pe de altă parte, tensiunea de străpungere a acestor straturi de oxid este destul de mare. Cu acest strat de oxid dielectric foarte subțire, combinat cu o valoare mare a tensiunii de străpungere a dielectricului, condensatoarele electrolitice pot obține o mare capacitanță volumetrică. Acesta este unul din motivele capacității mari a condensatoarelor electrolitice în comparație cu condensatoarele convenționale.

Toți anozii corodați sau sinterizați au o suprafață totală mult mai mare în comparație cu o suprafață netedă, din aceeași zonă sau din același volum. Aceasta mărește valoarea capacității, în funcție de tensiunea nominală, cu un factor de până la 200 de ori, pentru un condensator electrolitic din aluminiu cu electrolit lichid, precum și pentru cele cu tantal și electrolit solid.[5][6][7] Suprafața totală mare comparativ cu cea netedă, reprezintă al doilea motiv pentru valoarea relativ mare a condensatoarelor electrolitice, în comparație cu alte familii de condensatoare.

Toate condensatoarele electrolitice au un avantaj special. Deoarece tensiunea de formare definește grosimea stratului de oxid, tensiunea ulterioară de lucru a condensatorului electrolitic poate fi produsă foarte simplu la valoarea nominală dorită. Prin urmare, volumul unui condensator este definit prin produsul dintre capacitate și tensiune, așa-numitul " produs CV".

Construcția de bază a condensatorului electrolitic din aluminiu cu electrolit lichid[modificare | modificare sursă]

- Construcția de bază a condensatorului electrolitic din aluminiu cu electrolit lichid

-

Foliile desfășurate ale unui condensator electrolitic cu folii multiple conectate

-

Secțiune transversală prin designul unui condensator electrolitic, în care se pot vedea folia anodică cu stratul de oxid, distanțierul din hârtie îmbibată cu electrolit și folia catodică

-

Construcție tipică a unui condensator electroltiic din Aluminiu cu electrolit lichid

Construcția de bază condensatorului electrolitic din tantal cu electrolit solid[modificare | modificare sursă]

- Construcția de bază a condensatorului electrolitic din tantal cu electrolit solid

-

Conținutul de pudră de Tantal sinterizată a celulei condensator a unui condensator electrolitic din tantal,

-

Reprezentare schematică a structurii unui condensator electroltici din Tantal cu electrolit solid.

-

Construcția unui condensator electrolitic din Tantal cu electrolit solid de tip SMD

Tipuri și caracteristici ale condensatoarelor electrolitice[modificare | modificare sursă]

Compararea tipurilor de condensatoare electrolitice[modificare | modificare sursă]

Combinații de materiale anodice pentru condensatoare electrolitice și electroliții folosiți, au dat naștere unor largi varietăți de condensator, cu proprietăți diferite. Un tabel al principalelor caracteristici ale diferitelor tipuri este prezentată în tabelul de mai jos.

| Familia condensatorului electrolitic |

Electrolit | Domeniul Capacității (µF) |

Tensiune nominală maximă (V) |

Temperatura

maximă |

|---|---|---|---|---|

| Condensator electrolitic cu folie corodată de aluminiu | Electrolit solid, organic, de exemplu, GBL, DMF, DMA, |

0.1...de 1.000.000 | 550 | 105/125/150 |

| Solid, de exemplu, borax, glicol |

0.1...2,700,000 | 630 | 85/105 | |

| Solid, pe baza de apă | 1 18.000 de... | 100 | 85/105 | |

| Solid, polimer | 10 1.500 de... | 25 | 105 | |

| Hibrid, polimer și lichid | 6.8 1.000 de... | 125 | 105/125 | |

| Condensator electrolitic cu tantal cu anod sinterizat | Solid, acid sulfuric | 0.1...18.000 | 630 | 125/200 |

| Solid, dioxid de mangan | 0.1...3.300 de | 125 | 125/150 | |

| Solid, polimer | 10 1.500 de... | 25 | 105 | |

| Condensator electrolitic cu anod sinterizat de oxid de niobiu | Solid,dioxid de mangan | 1 1.500 de... | 10 | 105 |

| Solid, polimer | 4.7...470 | 16 | 105 |

Condensatoarele electrolitice din aluminiu așa-numite "umede" au fost și sunt cele mai ieftine dintre toate celelalte condensatoare convenționale. Ele nu oferă doar cele mai ieftine soluții de mare capacitate sau valori de tensiune pentru decuplare și filtrare, dar sunt de asemenea, insensibile la încărcarea și descărcarea pe rezistențe mici, precum și pentru fenomenele tranzitorii de energie mică. Condensatoarele electrolitice lichide pot fi găsite în aproape toate domeniile dispozitivelor electronice, cu excepția aplicațiilor militare.

Condensatoarele electrolitice cu tantal și electrolit solid, folosite ca și condensatoare SMD sunt utilizate în principal în dispozitivele electronice în care spațiul disponibil este mic. Acestea funcționează în mod fiabil pe o gamă largă de temperatură, fără mari abateri ale parametrilor. În aplicații militare și spațiale doar condensatoarele electrolitice cu tantal au aprobările necesare.

Condensatoarele electrolitice cu niobiu sunt în concurență directă cu condensatoarele electrolitice cu tantal, deoarece niobiul este mai ușor disponibil. Proprietățile lor sunt comparabile.

Proprietățile electrice ale condensatoarelor electrolitice din aluminiu, tantal și niobiu au fost mult îmbunătățite prin folosirea electrolitului pe bază de polimer.

Comparație între parametrii electrici[modificare | modificare sursă]

În scopul de a compara caracteristicile diferite ale diferitelor tipuri de condensatoare electrolitice, cu aceleași dimensiuni și similare ca și capacitate și tensiune, acestea sunt comparate în tabelul de mai jos. În astfel de comparație, valorile ESR și riplul curentului de sarcină sunt cei mai importanți parametri pentru utilizarea condensatoarelor electrolitice în echipamentele electronice moderne. Cu cât este mai mică valoarea ESR, cu atât este mai mare valoarea curentului de ripplu pe volum și o mai bună funcționalitate a condensatorului în circuit. Cu toate acestea, parametrii electrici mai buni veni cu prețuri mai mari.

| Familia condensatorului electrolitic | Tip 1) | Dimensiune DxL, WxHxL (mm) |

ESR Max. 100 kHz, 20 °C (mΩ) |

Curentul de vârf Max. 85/105 °C (mA) |

Curentul de scurgere Max. after 2 min. 2) (µA) |

|---|---|---|---|---|---|

| Condensator electrolitic din aluminiu "umed" 1976 3) Electrolit pe bază de etilen-glicol/borax |

Valvo, 034, 4.7/40 |

5x11 | 15.000 | 17 | 10 (0.01CV) |

| Condensator electrolitic din aluminiu "umed", Electrolit organic |

Vishay, 036 RSP, 100/10 |

5x11 | 1000 | 160 | 10 (0.01CV) |

| Condensator electrolitic din aluminiu "umed", Electrolit pe bază de etilen-glicol/borax |

NCC, SMQ, 100/10 |

5x11 | 900 | 180 | 10 (0.01CV) |

| Condensator electrolitic din aluminiu "umed", Electrolit pe bază de apă |

Rubycon, ZL, 100/10 |

5x11 | 300 | 250 | 10 (0.01CV) |

| Condensator electrolitic din aluminiu "umed", SMD Electrolit pe bază de etilen-glicol/borax |

NIC, NACY, 220/10 |

6.3x8 | 300 | 300 | 10 (0.01CV) |

| Condensator electrolitic din aluminiu "umed", SMD Electrolit pe bază de apă |

NIC, NAZJ, 220/16 |

6.3x8 | 160 | 600 | 10 (0.01CV) |

| Condensator electrolitic din tantal. Electrolit MnO2 |

Kemet, T494, 330/10 |

7,3x4.3x4.0 | 100 | 1285 | 10 (0.01CV) |

| Condensator electrolitic din tantal. Multianod, Electrolit MnO2 |

Kemet, T510, 330/10 |

7.3x4.3x4.0 | 35 | 2500 | 10 (0.01CV) |

| Condensator electrolitic din tantal. Electrolit polymer |

Kemet, T543, 330/10 |

7.3x4.3x4,0 | 10 | 4900 | 100 (0.1CV) |

| Condensator electrolitic din tantal. Multianod, polymer |

Kemet, T530, 150/10 |

7.3x4.3x4.0 | 5 | 4970 | 100 (0.1CV) |

| Condensator electrolitic din niobiu. Electrolit MnO2 |

AVX,NOS, 220/6,3 |

7.3x4.3x4.1 | 80 | 1461 | 20 (0.02CV) |

| Condensator electrolitic din niobiu. Multianod, Electrolit MnO2 |

AVX,NBM, 220/6.3 |

7.3x4.3x4.1 | 40 | 2561 | 20 (0.02CV) |

| Condensator electrolitic din aluminiu, Electrolit polimer |

Panasonic, SP-UE, 180/6.3 |

7.3x4.3x4.2 | 7 | 3700 | 100 (0.1CV) |

| Condensator electrolitic din aluminiu, Electrolit polimer |

Kemet, A700, 100/10 |

7.3x4.3x4.0 | 10 | 4700 | 40 (0.04CV) |

| Condensator electrolitic din aluminiu,

Electrolit polimer |

Panansonic, SVP, 120/6.3 |

6.3x6 | 17 | 2780 | 200 (0.2CV) |

| Condensator electrolitic hibrid, Electrolit polimer + lichid |

Panasonic, ZA, 100/25 |

6.3x7.7 | 30 | 2000 | 10 (0.01CV) |

Note[modificare | modificare sursă]

- 1) Producătorul, nume serie, capacitate/tensiune

- 2) calculate pentru un condensator de 100 µF/10 V,

- 3) dintr-o foaie de date din 1976

Stiluri de condensatoare electrolitice din aluminiu și tantal[modificare | modificare sursă]

Condensatoarele electrolitice din aluminiu, formează cea mai mare parte a condensatoarelor electrolitice folosite în aparatele electronice, datorită marii diversități de mărimi și costurilor mici de producție. Condensatoare electrolitice cu tantal, utilizate de obicei în versiunea SMD, au o capacitate specifică mai mare decât a celor din aluminiu, și sunt folosite în dispozitive cu spațiu limitat sau design plat, cum ar fi laptop-urile. Ele sunt, de asemenea, utilizate în tehnologia militară, mai ales cele axiale, închise ermetic. Condensatoarele electrolitice din niobiu reprezintă o nouă dezvoltare pe piață și sunt destinate ca un înlocuitor pentru condensatoarele electrolitice din tantal.

- Diferite tipuri de condensatoare electrolitice din aluminiu

-

Condensatoare electrolitice din Aluminiu tip SMD

-

Condensatoare electrolitice din Aluminiu de tip axial

-

Condensatoare electrolitice din Aluminiu de tip radial

-

Condensatoare electrolitice din Aluminiu cu terminale scurte

-

Condensatoare electrolitice din Aluminiu cu terminale tip șurub

- Diferite stiluri de condensatoare electrolitice din tantal

-

Condensator electrolitic din Tantal tip SMD

-

Condensatoare electrolitice din Tantal tip picătură

-

Condesatoare electrolitice din Tantal tip axiale

Istoric[modificare | modificare sursă]

Origine[modificare | modificare sursă]

Fenomenul care poate forma un strat de oxid de aluminiu și de alte metale precum tantal, niobiu, mangan, titan, zinc, cadmiu etc. printr-un proces electrochimic, și care blochează curentul electric care curge într-o direcție, dar permite curgerea acestuia în cealaltă direcție, a fost descoperit în 1875 de către cercetătorul și fondatorul francez Eugène Ducretet. El a inventat termenul de "valvă de metal" pentru astfel de metale.

Charles Pollak (născut Karol Pollak), un producător de acumulatori, a descoperit că stratul de oxid de pe un anod de aluminiu a rămas stabil într-un electrolit neutru sau alcalin, chiar și atunci când alimentarea a fost oprită. În 1896, el a depus un patent pentru un "Condensator electric lichid cu electrozi de aluminiu" (de: Elektrischer Flüssigkeitskondensator mit Aluminiumelektroden), bazat pe ideea de a folosi stratul de oxid într-un condensator polarizat în combinație cu un electrolit neutru sau ușor alcalin.[8][9]

Condensatorul "umed" din aluminiu[modificare | modificare sursă]

Primii condensatori electrolitici realizați industrial au constat dintr-o cutie metalica folosită drept catod. Aceștia au fost umpluți cu un electrolit din borax dizolvat în apă, în care o placă anodică de aluminiu a fost introdusă. Aplicând o tensiune de curent continuu din exterior, un strat de oxid a fost format pe suprafața anodului. Avantajul acestor condensatori a fost că ei au fost semnificativ mai mici și mai ieftini decât toate celelalte condensatoare în acest moment, relativ la valoarea capacității realizate. Această construcție cu diferite stiluri de anod și cu carcasa ca și catod și container pentru electrolit, a fost folosită până în anii 1930 și a fost numită condensator electrolitic "umed", în sensul că avea un conținut ridicat de apă.

Prima aplicare mai frecventă a condensatoarelor electrolitice umede din aluminiu a fost în marile centrale telefonice, pentru a reduce zgomotul releelor pe 48 de volți curent continuu. Dezvoltarea aparatelor de radio la curent alternativ la sfârșitul anilor 1920, a creat o cerere pentru condensatoarele de mare capacitate (pentru acel moment) și de înaltă tensiune pentru tubul amplificator, de obicei de cel puțin 4µf la aproximativ 500 de volți curent continuu. Erau disponibile condensatoarele cu film de hârtie cerată și mătase unsă cu ulei, dar dispozitivele cu aceste valori ale capacitanței și ale tensiunii de funcționare erau voluminoase și costisitoare.

Condensatorul "uscat" din aluminiu[modificare | modificare sursă]

Strămoșul condensatoarelor electrolitice moderne a fost patentat de către Samuel Ruben în 1925,[10][11] care a făcut echipă cu Philip Mallory, fondator al companiei de baterii care este acum cunoscut sub numele de Duracell International. Idea lui Ruben a fost să adopte construcția stivuită a condensatorului argint-mică. El a introdus o a doua folie separată pentru a realiza contactul cu electrolitul adiacent foliei de aluminiu anodice, în loc de a folosi carcasa umplută cu electrolit ca și catod al condensatorului. Cea de-a douaă folie stivuită, a vea propriul ei terminal, suplimentar față de terminalul anodic, iar carcasa nu a mai avut un rol electric. Acest tip de condensator electrolitic, combinat cu un electrolit lichid sau din gel de natură ne-apoasă, este prin urmare uscat, în sensul că are un conținut redus de apă, și a devenit cunoscut sub numele de condensator electrolitic "uscat".[12]

Cu invenția lui Ruben, împreună cu inventarea foliilor separate cu o hârtie de distanțare, în 1927 de către A. Eckel Hydra-Werke (Germania),[13] a început efectiv dezvoltarea condensatoarelor.

William Dubilier, al cărui primul brevet pentru condensatori electrolitici a fost depus în 1928,[14] a industrializat noua idee pentru condensatoarele electrolitice și a început prima mare producție comercială în 1931 în fabrica Cornell-Dubilier (CD) din Plainfield, New Jersey. În același timp, în Berlin, Germania, "Hydra-Werke", o companie AEG, a început producția condensatoarelor în cantități mari.

În brevetul său din 1896 Pollak, a recunoscut deja faptul că capacitatea condensatorului crește atunci când de corodează suprafața foliei anodice. Astăzi (2014), cu folia corodată electrochimic cu tensiune joasă, se poate obține până la de 200 de ori creșterea în suprafață în comparație cu o suprafață netedă. Avansurile în procesul de corodare, sunt motivul pentru reducerea dimensiunilor condensatoarelor electrolitice din aluminiu din ultimele decenii.

Pentru condensatoarele electrolitice din aluminiu, deceniile dintre 1970 până în 1990, au fost marcate de dezvoltarea unor noi serii profesionale, potrivite în mod special pentru anumite aplicații industriale, de exemplu, cu foarte mici scurgeri de curent sau cu viață lungă, sau pentru temperaturi mai mari de până la 125 °C.[15][16]

Condensatoare cu tantal[modificare | modificare sursă]

Unele dintre primele condensatoare electrolitice cu tantal au fost dezvoltate în 1930 de către Tansitor Electronic Inc. USA, în scopuri militare.[17] A fost adoptată construcția de bază a unei celule înfășurate, iar o folie anodică din tantal a fost folosită împreună cu o folie catodică din tantal, separate cu o hârtie de distanțare impregnată cu un lichid electrolitic, în cea mai mare parte acid sulfuric, încapsulate într-o carcasă de argint.

Dezvoltarea relevantă a condensatoarelor din tantal cu electrolit solid a început la câțiva ani după ce William Shockley, John Bardeen și Walter Houser Brattain au inventat tranzistorul în 1947. Acesta a fost inventat de Bell Laboratories la începutul anilor 1950, ca un condensator miniaturizat, mult mai fiabil la tensiune joasă, pentru a se completa cu noul lor inventat tranzistor. Soluția găsită de către R. L. Taylor și H. E. Haring din laboratoarele Bell la începutul anilor 1950, s-a bazat pe experiențele cu ceramica. Au scufundat tantalul într-o pulbere, pe care au presat-o într-o formă cilindrică și apoi au sinterizat-o la temperatură mare, cuprinsă între 1500 și 2000 °C în condiții de vacuum pentru a produce un pelet ("melc").[18][19]

Aceste prime condensatoare cu tantal sinterizat, au utilizat un electrolit lichid, care nu se încadrează în conceptul de electronică solidă. În 1952 o căutare orientată în laboratoarele Bell, realizată de către D. A. McLean și F. S. Power pentru un electrolit solid, a dus la inventarea de dioxidului de mangan ca un electrolit solid pentru condensatorul cu tantal sinterizat.[20]

Deși invenții fundamentale au venit de la Bell Labs, invenții pentru fabricarea de condensatoare electrolitice din taltal viabile comercial, au venit de la cercetatorii de la Sprague Electric Company. Preston Robinson, Director de Cercetare la Spargue, este considerat a fi adevăratul inventator al condensatoare cu tantal în 1954.[21][22] Invenția lui a fost susținută de R. J. Millard, care a introdus "reforma" în 1955,[23][24] o îmbunătățire semnificativă în care dielectricul condensatorului a fost reparat după fiecare ciclu de baie și conversie adepunerii de MnO2, care a redus dramatic curent de scurgere a condensatoarelor realizate.

Deși condensatoarele din tantal cu electrolit solid, au oferit condensatoare cu ESR și curenți de scurgere mai reduse, decât a condensatoarelor din aluminiu, în 1980 un preț șoc pentru tantal a redus dramatic aplicațiile condensatoarelor din tantal, mai ales în industria de divertisment.[25][26] Industria a revenit la utilizarea de condensatoare electrolitice din aluminiu.

Electroliți solizi[modificare | modificare sursă]

Primul electrolit solid de dioxid de mangan dezvoltat în 1952 pentru condensatoarele din tantal, avea o conductivitate de 10 ori mai bună decât a tuturor celorlalte tipuri de electroliți lichizi. De asemenea a influențat dezvoltarea condensatoarelor electrolitice din aluminiu. În anul 1964 a apărut primul condensator electrolitic din aluminiu cu electrolit solid, condensatorul electrolitic SAL, dezvoltat de Philips.[27]

Odată cu începerea digitalizării, Intel a lansat în 1971 primul ei microcalculator, MCS4, iar în 1972 Hewlett Packard a lansat unul din primele palculatoare mici, HP 35.[28][29] Cererea de condensatoare cu rezistența echivalentă serie (ESR) pentru ocolire sau filtraj a crescut.[30] Tipul de electrolit din dioxid de mangan s-a dovedit a fi mai bun.

Abia în 1983, când un nou pas spre reducerea ESR a fost făcut de către Sanyo prin intermediul condensatoarelor electrolitice din aluminiu "OS-CON". Aceste condensatoare au folosit un condutor solid organic, saltul de transfer al sarcinii TTF-TCNQ (tetracyanoquinodimethane), care a oferit o îmbunătățire în conductivitate cu un factor de 10, comparativ cu electrolitul pe bază de dioxid de mangan.[31] [32][33]

Următorul pas în reducerea ESR a fost dezvoltarea de polimeri conductori de Alan J. Heeger, Alan Mcdiarmid și Hideki Shirakawa în 1975.[34] Conductivitatea polimerilor conductori, cum ar fi de polipirol (PPy) [35] sau PEDOT[36] este mai bună decât cea de TCNQ cu un factor de 100 la 500, și este aproape de conductivitatea metalelor.

În 1991 Panasonic a venit pe piață cu "SP-Pac",[37] , numit condensator electrolitic polimer aluminiu. Aceste condensatoare electrolitice din aluminiu cu polimeri, au atins valori ESR foarte mici, comparabile în mod direct cu condensatoare ceramice multistrat (component mlcc). Ele au fost mai puțin costisitoare decât condensatoare cu tantal și prin designul lor plat pentru laptop-uri și telefoane mobile au concurat de asemenea cu condensatoarele din tantal.

Condensatoarele electrolitice din tantal cu catod electrolitic din polimer PPy, au urmat trei ani mai târziu. În 1993, LENOVO a introdus condensatoarele electrolitice cu polimer tip SMD, numite "NeoCap". În 1997 Sanyo a urmat cu "POSCAP" condensatori din polimer-tantal.

Un nou polimer condutor pentru condensatoarele din tantal-polimer a fost prezentat de Kemet la conferința "1999 Carts".[38] Acest condensator utilia noul dezvoltat polimer organic conductor PEDT Poly(3,4-ethylenedioxythiophene), cunoscut de asemenea ca și PEDOT (denumirea comercială Baytron®) [39]

Condesatoarele de Niobiu[modificare | modificare sursă]

O altă explozie a prețurilor pentru tantal în 2000/2001 a forțat dezvoltarea condensatoarelor electrolitice de niobiu cu electrolit din dioxid de mangan, care au fost disponibile începând cu anul 2002.[40][41] Niobiu este metalul soră a tantalului și servește ca supapă de metal generând un strat de oxid pe durata oxidării anodice. Niobiul ca materie primă este mult mai abundent în natură decât tantalul și este mai puțin costisitoare. A fost o întrebare cu privire la disponibilitatea metalelor de bază la sfârșitul anilor 1960, care a condus la dezvoltarea și punerea în aplicare a condensatoarelor electrolitice din niobiu în fosta Uniune Sovietică, în loc de condensatoare din tantal pentru ca în Vest. Materialele și procesele utilizate pentru a produce condensatoare niobiu-dielectric, sunt în esență aceleași ca și pentru existentele condensatoare din tantal-dielectric. Caracteristicile condensatoarelor electrolitice din niobiu și a condensatoarelor electrolitice din tantal sunt aproximativ comparabile.[42]

Electroliți pe bază de apă[modificare | modificare sursă]

Cu scopul de a reduce valoarea ESR pentru condensatoarele ieftine cu lichid, pe la mijlocul anilor 1980 în Japonia, a fost realizat un nou electrolit pe bază de apă pentru condensatoarele electrolitice. Apa este ieftină, un solvent eficient pentru electroliți, și în mod semnificativ îmbunătățește conductivitatea electrolitului. Producătorul Japonez Rubycon a fost un lider în dezvoltarea sistemelor electrolitice pe bază de apă și cu conductivitate sporită, la sfârșitul anilor 1990.[43] Noua serie de condensatoare lichide cu electrolit pe bază de apă, a fost descrisă în fișele de date ca având "ESR mic", "impedanță mică", "impedanță foarte mică" sau "curent de ripplu mare".

O rețetă furată pentru un astfel de electrolit pe bază de apă, din care lipseau importantele substanțe stabilizatoare,[44][45][46] a condus în anii 2000 la 2005 la problema arderii în masă a condensatoarelor din calculatoare și surse de alimentare, care a devenit cunoscut sub termenul de "ciuma condensatoarelor". În aceste condensatoare apa reacționează destul de agresiv și chiar violent cu aluminiul, reacție însoțită de dezvoltarea puternică a căldurii și gazelor în condensator, care de multe ori a condus la explozia condensatoarelor.

Caracteristicile electrice[modificare | modificare sursă]

Circuitul serie echivalent[modificare | modificare sursă]

Caracteristicile electrice ale condensatoarelor sunt armonizate de către specificațiile generice internaționale IEC 60384-1. În acest standard, caracteristicile electrice ale condensatoarelor sunt descrise de către un circuit serie ideal echivalent realizat cu componente electrice, care modelează toate pierderile ohmice, capacitive și inductiv ale unui condensator electrolitic:

- C, capacitatea condensatorului

- RVSH, rezistența serie echivalentă care rezumă toate pierderile ohmice a condensatorului, de obicei abreviat ca "ESR"

- AmESL, inductanța serie echivalentă care reprezintă inductanța proprie a condensatorului, de obicei abreviată ca "ESL".

- Rscurgere, rezistența reprezentând curent de scurgere a condensatorului.

Capacitate, valori standard și toleranțe[modificare | modificare sursă]

Caracteristicile electrice ale condensatoarelor electrolitice depinde de structura anodului și a electrolitului folosit. Acest lucru influențează valoarea capacității condensatoarelor electrolitice, care depinde de frecvența de măsurare de frecvență și de temperatură. Condensatoare electrolitice cu electrolit lichid prezintă o eroare mai largă dincolo de domeniul de frecvență și temperatură, față de condensatoarele cu electrolit solid.

Unitatea de măsură de bază a capacității unui condensator electrolitic este microfaradul (µF). Valoarea capacității specificate în fișele cu date de producator este numită capacitate ratificată CR sau capacitate nominală CN și reprezintă valoarea pentru care condensatorul a fost proiectat.

Condițiiile standardizate de măsurare a unui condensator electrolitic, specifică o tensiune alternativă cu valoarea de 0,5V la o frecvență de 100/120 Hz și o temperatură de 20 °C. Pentru condensatoare cu tantal o tensiune continuă de polarizare de la 1,1 la 1,5V pentru cele cu o tensiune nominală de maximum 2,5V, sau 2,1 la 2,5V pentru cele cu o tensiune nominală mai mare de 2,5V, ce poate fi aplicată în timpul măsurătorii pentru a evita tensiunea inversa.

Valoarea capacității măsurate la frecvența de 1 kHz este cu aproximativ 10% mai mică decât cea de la valoarea de 100/120Hz. Prin urmare, valoarea capacității condensatoarelor electrolitice nu este direct comparabilă și diferă la condensatorii de film față de condensatoarele ceramice, a căror capacitate se măsoară la 1 kHz sau mai mult.

Măsurate conform metodei AC la 100/120Hz, valoarea capacității măsurate este cea mai apropiată valoare a sarcinii electrice reale stocate în condensator. Sarcina stocată este măsurată cu o metodă specială de descărcare și este numită capacitate în curent continuu DC. Capacitatea în curent continuu este cu aproximativ 10% mai mare decât capacitatea măsurată la 100/120Hz. Capacitatea în curent continuu este de interes pentru aplicații de descărcare, cum sunt blițurile.

Procentul abaterii permise a capacității măsurate față de valoarea nominală, se numește capacitate de toleranță. Condensatoarele electrolitice sunt disponibile în diferite serii de toleranță, ale căror valori sunt specificate în seria E, specificate în IEC 60063. Pentru marcarea abreviată a toleranței în spațiile înguste, o literă de cod pentru fiecare toleranță specificate în IEC 60062.

- capacitate nominală, seria E3, toleranță ±20%, litera de cod "M"

- capacitate nominală, seria E6, toleranță ±20%, litera de cod "M"

- capacitate nominală, seria E12, toleranță ±10%, litera de cod "K"

Toleranța capacității necesare este determinată de anumite specifice. Condensatoarele electrolitice, care sunt adesea folosite pentru filtrare și decuplare, nu au nevoie de toleranțe prea înguste, deoarece în mare parte nu sunt utilizate pentru aplicații ce solicită frecvențe exacte, cum ar fi în oscilatoare.

Tensiunea nominală și categoria de tensiune[modificare | modificare sursă]

Conform standardului IEC/EN 60384-1, tensiunea de lucru permisă pentru condensatoarele electrolitice se cheamă "tensiune ratificată UR" sau "tensiune nominală UN". Tensiunea ratificată UR reprezintă tensiunea continuă maximă sau tensiunea în impuls maximă care trebuie aplicată în mod continuu la orice temperatură în domeniul de temperatură ratificat TR.

Domeniul tensiunii condensatoarelor electrolitice scade cu creșterea temperaturii. Pentru unele aplicații este importantă utilizarea unui domeniu mai înalt de temperatură. Scăzând tensiunea aplicată la temperaturi mari, menține funcționarea condensatorului în limitele de siguranță. Pentru unele tipuri de condensatoare standardul IEC specifică "decalajul tensiunii funcție de temperatură" pentru lucrul în temperaturi mari, "categoria de tensiune UC". Categoria de tensiune reprezintă tensiunea continuă maximă sau tensiunea în impuls care poate fi aplicată continuu unui condensator, la orice temperatură din domeniul de temperatură TC. Relația dintre tensiune și temperatură este dată în imaginea din dreapta.

Aplicând o tensiune mai mare decât cea specificată poate distruge condensatoarele electrolitice.

Aplicând o tensiune mai mică poate avea o influență pozitivă asupra condensatoarelor electrolitice. Pentru condensatoarele electrolitice din aluminiu, aplicarea unei tensiuni inferioare în unele cazuri, le extinde durata de viață. Pentru condensatoare electrolitice din tantal scăderea tensiunii aplicată crește fiabilitatea și reduce rata de defectare.[47]

Supratensiunea[modificare | modificare sursă]

Supratensiunea reprezintă valoarea vârfului de tensiune, care pot fi aplicată condensatoarelor electrolitice pe durata funcționării pentru un număr limitat de cicluri. Supratensiunea este standardizată în IEC/EN 60384-1. Pentru condensatoarele electrolitice din aluminiu cu o tensiune nominală de până la 315 V, supratensiunea este de 1,15 ori tensiunea nominală, și pentru condensatoarele cu o tensiune nominală care depășește 315 V, supratensiunea este de 1,10 ori tensiunea nominală.

Pentru condensatoarele electrolitice din tantal supratensiunea poate fi de 1,3 ori tensiunea nominală, rotunjită la volt. Supratensiunea aplicată la condensatoarele din tantal poate influența rata lor de defectare.[48][49]

Tensiunea tranzitorie[modificare | modificare sursă]

Condensatoarele electrolitice din aluminiu cu electrolit lichid, sunt relativ insensibile la tensiuni tranzitorii de scurtă durată si mai mari decât tensiunea maxima suportată, în cazul în care frecvența și conținutul de energie al tensiunii tranzitorii este mic. Această abilitate depinde de tensiunea nominală și de dimensiunilor condensatorului. Tensiunile tranzitorii de energie mică duc la o limitare a tensiun similară cu a unei diode zener.Eroare la citare: Eticheta de început <ref> este malformată sau are un nume greșit O specificare generală și ambiguă a tensiunii tranzitorii sau de vârf tolerabile nu este posibilă. În toate cazurile în care pot apărea tensiuni tranzitorii, folosirea lor trebuie să fie aprobată cu mare atenție.

Condensatoarele electrolitice cu electrolit solid de oxid de mangan sau de polimer, precum și condensatoarele electrolitice din aluminiu și cele din tantal, nu pot rezista tensiuni tranzitorii sau de vârf mai mari decât tensiunea maximă admisă. Tensiunile tranzitorii pot distruge acest tip de condensatori.

Tensiunea inversă[modificare | modificare sursă]

Condesatoarele electrolitice standard, cele din aluminiu precum și din tantal și din niobiu, sunt polarizate și necesită în general, ca pe electrodul anod să fie o tensiune pozitivă în raport cu tensiunea de pe electrodul catod.

Cu toate acestea, condensatoarele electrolitice pot rezista pentru scurte momente la o tensiune inversa pentru un număr limitat de cicluri. În detaliu, condensatoarele electrolitice cu electrolit lichid, pot rezista la o tensiune inversa de aproximativ 1 V la 1,5 V. Această tensiune inversă nu ar trebui să fie utilizată pentru a determina tensiune inversa maxima sub care un condensator poate fi folosit permanent.[50][51][52]

Condensatoarele din tantal pot de asemenea, rezista la tensiuni inverse pentru perioade scurte de timp. Cele mai frecvente indicații pentru tensiune inversa pe tantal sunt:

- 10 % din tensiunea nominală la un maxim de 1 V la 25 °C,

- 3 % din tensiunea nominală la un maxim de 0,5 V la 85 °C,

- 1 % din tensiunea nominală la un maxim de 0,1 V la 125 °C.

Aceste orientări se aplică pentru o aplicare scurtă și nu ar trebui să fie utilizate pentru a determina tensiunea inversa maximă sub care un condensator poate fi folosit permanent.[53][54]

Dar în nici un caz, pentru condensatoarele din aluminiu precum și pentru tantal și niobiu, nu poate fi folosită o tensiune inversă, pentru o aplicație permanentă AC.

Pentru a minimiza posibilitatea ca un condensator electrolitic polarizat să fie introdus incorect într-un circuit, polaritatea trebuie să fie foarte clar indicată pe carcasa acestuia, a se vedea secțiunea privind "Marcarea polarității" de mai jos.

Condesatoarelele electrolitice din aluminiu bipolare sunt concepute special pentru utilizare bipolară, și, de obicei sunt numite ca "nepolarizate" sau "bipolare". În acestea, condensatoarele au două folii anodice cu straturile groase de oxid conectate în polaritate inversă. Pe ambele jumătăți ale alternantei tensiunii alternative, unul dintre oxizii de pe o folie actionează ca un dielectric, prevenind circulația curentului invers și distrugerea electrolitului celeilalte folii. Dar aceste condensatoare electrolitice bipolare, nu sunt adaptabile pentru aplicațiile în tensiune alternativă a rețelei electrice, în locul condensatoarelor de putere cu film polimer metalizat sau cu hârtie dielectric.

Impedanța[modificare | modificare sursă]

În general, un condensator este văzută ca o componentă de stocare a energiei electrice. Dar aceasta este doar una din funcțiile condensatorului. Un condensator poate, de asemenea, acționa ca o rezistență în curent alternativ. Mai ales condensatoarele electrolitice din aluminiu sunt folosite în multe aplicații ca și condensatori de decuplare, pentru a filtra sau a decupla frecvențel nedorite la masă, sau pentru cuplajul capacitiv al semnalelor audio. Apoi dielectricul este folosit doar pentru blocarea circulației curentului continuu. Pentru astfel de aplicații rezistența, în curent aternativ, numită impedanță, este la fel de importantă ca și valoarea capacității.

Impedanța Z este vectorul sumă dintre reactanță și rezistență; aceasta descrie diferența de fază și raportul amplitudinilor între tensiunea ce variază sinusoidal și curentul ce variază sinusoidal, la o anumită frecvență. În acest sens impedanța este o măsură a abilității condensatorului de a fi parcurs de curentul alternativ și poate fi folosit ca și legea lui Ohm.

Cu alte cuvinte, impedanța este o rezistență dependentă de frecvența curentului alternativ și posedă atât amplitudine cât și fază la o anumită frecvență.

În fișele cu date ale condensatoarelor electrolitice, este specificată doar mărimea impedanței |Z|, și este simplu scrisă ca "Z". În ceea ce privește standardul IEC/EN, valorile impedanței condensatoarelor electrolitice sunt măsurate și specificate la 10 kHz sau 100 kHz, în funcție de capacitatea și tensiunea condensatorului.

În afară de măsurare, impedanța poate fi calculată folosind componentele idealizate ale unui circuit serie echivalent al condensatorului, incluzând un condensator ideal C, o rezistență ESR și o inductanță ESL. În acest caz, impedanța la frecvența unghiulară ω este dată de însumarea geometrică (complexă) a ESR, de reactanța capacitivă XC

și de reactanța inductivă XL (Inductanță)

.

Atunci Z este dat de

- .

În cazul special al rezonanței, în care ambele rezistențe reactive XC și XL au aceeași valoare (aXC=XL), atunci impedanța va fi determinată numai de ESR. La frecvențe peste cea de rezonanță, impedanța crește din nou din cauza ESL a condensatorului. Condensatorul devine o inductanță.

ESR și factor de disipare tan δ[modificare | modificare sursă]

- Impedanță tipică și curbele ESR în funcție de frecvență și temperatură

-

Variația impedanței tipice și a valorii ESR funcție de frecvență

-

Variația impedanței tipice funcție de temperatură

Rezistența echivalentă serie (ESR) rezumă toate pierderile rezistive din condensator. Acestea sunt rezistențele terminalelor, rezistența de contact a electrozilor de contact, rezistența electrolitului și pierderile dielectrice în stratul de oxid dielectric.[55]

Pentru condensatoarele electrolitice în general, ESR scade odată cu creșterea frecvenței și a temperaturii.[56]

ESR netezește vârfurile de curent alternativ suprapuse și poate influența funcționarea circuitului. Referitor la condensator, ESR contează pentru generarea căldurii interne dacă un curent de vârf parcurge condensatorul. Această căldură internă reduce durata de viață a condensatoarelor electrolitice din aluminiu sau influențează fiabilitatea condensatoarelor electrolitice din tantal cu electrolit solid.

Pentru condensatoarele electrolitice, din motive istorice, factor de disipare tan δ va fi uneori, specificate în fișele de date corespunzătoare, în loc de ESR. Factorul de disipare factor este determinat de tangenta unghiului de fază dintre reactanța capacitivă XC minus reactanța inductivă XL și ESR. Dacă inductanța ESL este mic, factorul de disipare poate fi aproximat ca fiind:

Factorul de disipare este utilizat pentru condensatoarele cu pierderi foarte mici în circuitele de determinare a frecvenței unde valoarea reciprocă a factorului de disipare este numită factor de calitate (Q), care reprezintă lățimea de bandă, a frecvenței de rezonanță.

Vârfurile de curent[modificare | modificare sursă]

Un "vârf de curent" reprezintă valoarea RMS a unui curent alternativ suprapus oricărei frecvențe și oricărei forme de undă a curbei de curent, pentru funcționarea continuă în domeniul de temperatură specific. El apare în principal în sursele de alimentare (incluzând sursele de alimentare în comutație) după redresarea tensiunii alternative, și se deplasează ca și un curent de încărcare-descărcare prin condensatorul de decuplare sau de netezire.

Vârfurile de curent generează călduă internă în corpul condensatorului. Aceasă pierdere de putere prin disipare PL este cauzată de ESR și reprezintă pătratul valorii (RMS) vârfului de curent IR.

Această generare internă de căldură, suplimentară față de temperatura ambiantă și posibil ale altor surse externe de căldură, duce la o diferență de temperatură a corpului condensatorului ΔT față de mediul ambiant. Această căldură trebuie să fie distribuită sub formă de pierdere termică Pth pe suprafața condensatorului și față de rezistența termică β a mediului ambiant.

Câldura generată intern trebuie să fie distribuită în mediu prin radiație termică, convecție și conducție termică. Temperatura din condensator, care reprezintă echilibrul net între căldura produsă și distribuită, nu trebuie să depășească temperatura maximă specificată a condensatorului.

Vârful de curent este specificat ca o valoare efectivă (RMS) la 100 sau 120Hz sau la 10kHz la o categorie superioară de temperatură. Vârfurile de curent de formă nesinusoidală trebuie să fie analizate și separate într-o singură frecvență sinusoidală prin analiza Fourier și însumată ca pătratul sumei curenților.

În condensatoarele electrolitice lichide, căldura generată vârfurile de curent, forțează evaporarea electrolitului, scurtând durata de viață a condensatoarelor.[57][58][59][60][61] Depășirea limitei tinde să ducă la explozia lor.

În condensatoarele electrolitice din tantal trolitice cu dioxid de mangan ca și electrolit, căldura generată de vârful de curent influențează fiabilitatea condensatoarelor.[62][63][64][65] Depășirea limitei tinde să ducă la eșecuri catastrofale cu scurtcircuite și arderea componentelor.

Căldura generată de vârful de curent influențează de asemenea, durata de viață a condensatoarelor electrolitice din aluminiu și din tantal, cu electrolit polimer solid.[66] Depășirea limitei tinde să conducă la eșecuri catastrofale cu scurtcircuitarea componentelor.

Supracurentul, vârful sau impulsul de curent.[modificare | modificare sursă]

Condesatoarele electrolitice din aluminiu cu electrolit lichid, în mod normal, pot fi încărcate până la tensiunea nominală, fără nici o limitare referitoare la supracurent, curentul de vârf sau curentul în impuls. Această proprietate este un rezultat al mișcării limitate a ionilor din electrolitul lichid, care încetinește rampa de tensiune peste dielectric, și peste ESR-ul condensatorului. Doar vârfurile de frecvență integrate de-a lungul timpului nu trebuie să depășească valoarea maximă specificată pentru curentul de vârf.

Condensatoarele electrolitice din tantal cu electrolit solid din dioxid de mangan sau polimer, sunt afectate de vârfurile sau impulsurile de curent. Condensatoarele solide din tantal care sunt expuse la supracurenți, vârfuri sau impulsuri de curent, de exemplu, în circuitele înalt inductive, ar trebui să fie utilizate cu o tensiune redusă. Dacă este posibil, profilul tensiunii ar trebui să fie o rampă din momentul alimentării, deoarece acest lucru reduce vârful de curent experimentat de condensator.

Curentul de scurgere[modificare | modificare sursă]

Pentru condensatoarele electrolitice, scurgerea de curent continuu (DCL) este o caracteristică specială pe care alte condensatoare convenționale nu o au. Acest curent este reprezentat de rezistența Rscurgere în paralel cu condensatorul din circuitul serie echivalent al condensatorului electrolitic.

Motivele existenței curentului de scurgere sunt diferite la condensatoarele electrolitice cu electrolit lichid, sau mai obișnuit, pentru condensatoarele din aluminiu "umede", față de condensatoarele electrolitice cu electrolit solid din polimeri sau din dioxid de mangan. Pentru condensatoarele electrolitice din aluminiu cu electrolit lichid, curentul de scurgere include toate imprefecțiunile dielectricului, cauzate de procesele chimice nedorite ce au loc în timpul cât nu au tensiune aplicată, între ciclurile de funcționare. Aceste procese chimice nedorite depind de tipul de electrolit. Electroliții cu conșinut de apă sau pe bază de apă sunt mai agresivi la stratul de oxid de aluminiu, decât sunt electroliții pe bază de lichide organice. Acesta este motivul pentru care diferite serii de condensatoare electrolitice, specifica timpi diferiți de stocare, fără reformarea instrucțiunilor.[67]

Aplicarea unei tensiuni pozitive unui condensator "umed", determină un proces de reformare (auto-vindecare) care repară toate straturile dielectrice slăbite, iar curent de scurgere rămâne la un nivel scăzut.[68]

Deșicurentul de scurgere al condensatoarelor lichide este mai mare decât curgerea de curent peste rezistența de izolație din condensatoarele din ceramică sau cu film, de auto-descărcarea condensatoarelor lichide moderne cu electroliți organici durează mai multe săptămâni.

Cauzele principale ale DCL pentru condensatoarele solide cu tantal, includ scurtcircuitarea electrică a dielectricului, căile conductoare din cauza impurităților sau a anodizării slabe, ocolirea dielectricului din cauza excesului de dioxid de mangan, umidității căilor, sau conductoarelor catodice (carbon, argint).[69] Această scurgere de curent "normală" din condensatoarele cu electrolit solid, poate fi redusă prin "vindecare", pentru că în condiții normale electroliții solizi nu pot asigura oxigen pentru procesele de formare. Această afirmație nu trebuie confundată cu procesul de auto-vindecare pe durta cristalizării câmpului, a se vedea mai jos, Fiabilitate (rata de Eșec).

Specificația curentului de scurgere în fișele de date este de multe ori dată prin înmulțirea valorii capacității ratificate CR cu valoarea tensiunii nominale UR împreună cu o valoare adițională, măsurată după un timp de măsurare de 2 sau 5 minute, de exemplu:

Valoarea curentului de scurgere depinde de tensiunea aplicată, de temperatura condensatorului, și de timpul de măsurare. Curentul de scurgere din condensatoarele electrolitice solide din tantal cu MnO2, în general scade mult mai repede decât pentru condensatoarele electrolitice lichide, dar rămâne la nivelul atins.

Absorbția dielectrică (infiltrarea)[modificare | modificare sursă]

Absorbția dielectrică are loc atunci când un condensator care a rămas încărcat pentru o lungă perioadă de timp, se descarcă incomplet, când este descărcat rapid. Deși un condensator ideal ar ajunge la zero volți după descărcare, condensatoarele reale dezvoltă o tensiune mică datorită întârzierii în timp a descărcării, un fenomen care este de asemenea numit relaxare dielectrică, "infiltrare" sau "acțiune de baterie".

| Tip de condensator | Absorbție Dielectrică |

|---|---|

| Condensatoare electrolitice din tantal cu electrolit solid | 2 până la 3%,[70] 10%[71] |

| Condensatoare electrolitice din aluminiu cu electrolitic lichid | 10 până la 15%[72] |

Absorbția dielectrică poate fi o problemă în circuitele unde curenți foarte mici sunt utilizați la funcționarea unui circuit electronic, cum ar fi circuitele de integrare sau cele de eșantionare și păstrare.[73] În cele mai multe aplicații ale condensatoarelor electrolitice pentru liniile de alimentare, absorbția dielectrică nu este o problemă.

Dar mai ales pentru condensatoarele electrolitice cu înaltă tensiune nominală, tensiunea la borne generată de absorbția dielectrică, poate fi un risc de siguranță pentru personal sau circuite. În scopul de a preveni șocurile, cele mai multe condensatoare mari sunt livrate cu terminalele scurtcircuitate, sârme care trebuie să fie eliminate înainte de utilizarea condensatoarelor.[74]

Caracteristici operaționale[modificare | modificare sursă]

Fiabilitate (rata de defectare)[modificare | modificare sursă]

Fiabilitatea unei componente este o proprietate care indică cât de fiabil ăși îndeplinelte rolul această componentă într-un interval de timp. Aceasta se supune unui proces stocastic și poate fi descrisă calitativ și cantitativ; ea nu este direct măsurabilă. Fiabilitatea condensatoarelor electrolitice este stabilită în mod empiric, prin identificarea ratei de defectare din producție, însoțită de teste de anduranta, vezi Ingineria fiabilității.

Fiabilitatea în mod normal, este indicată ca o curbă tip cadă și este împărțită în trei zone: primele defectări sau defectări infantile, defectări constante aleatorii și defectări datorate uzurii. Defectele însumate în rata de defectare sunt, scurtcircuitele, întreruperile și defectaele datorate degradării (cele care depășesc parametrii electrici).

Predicția fiabilității este în general, exprimată prin rata de defectare λ, prescurtată FIT (Defecte În Timp]. Aceasta reprezintă numărul de defecte care poate fi de așteptat de la funcșionarea componentei 1 miliard (109) de ore (de exemplu, 1000 de componente pentru 1 milion de ore, sau 1 milion de componente pentru 1000 de ore, care înseamnă 1 ppm/1000 ore) în condiții de lucru fixe, pe durata perioadei de defecatre constantă aleatorie. Acest model al ratei de defectare presupune implicit ideea de "defectare aleatorie". Componentele individuale se defectează aleator, dar la o rată previzibilă.

Miliarde de condensatoare testate sunt necesare pentru a stabili ratele de defectare la un nivel foarte redus care este necesar astăzi pentru a asigura producerea de cantități mari de componente, fără defectări. Acest lucru necesită aproximativ un milion de unități pe o perioadă lungă de timp, ceea ce înseamnă un personal mare și o finanțare considerabilă.[75] Ratele de defectare sunt adesea completate cu cifrele rezultate din feedback-ul de pe teren de la marii utilizatori privind defectarea componentelor (dmeniul ratei de defectare), care rezultă în principal, într-o rată de defectare mai mică decât cea testată.

Valoarea reciprocă a FIT este MTBF (Timpul Mediu Dintre Defectări).

Condițiile satndard de operare pentru rata de defectare FIT sunt 40°C și 0.5UR. Pentru alte condiții ale tensiunii, curentului, temperaturii, valoarea capacității, rezistența circuitului (pentru condensatoarele din tantal), influențe mecanice și umiditate, valoarea FIT trebuie recalculată cu factorii de accelerare standardizați pentru contextul industrial[76] sau militar[77]. Cu cât este mai mare temperatura și tensiunea aplicată, cu atât este mai mare rata de defectare, de exemplu.

Cea mai deasă sursă citată pentru recalcularea ratei de defectare este MIL-HDBK-217F, "biblia" pentru calculul ratei de defectare a componentelor electronice. SQC On-line, calculatorul on-line a statisticilor pentru prelevarea de probe și controlul calității, oferă un instrument online pentru examinarea scurtă și calculul valorii ratei de defectare date pentru anumite condiții de aplicare date.[78]

Unii producători pot avea propriile lor tabele de calcul FIT pentru condensatoarele din tantal.[79][80] sau cele din aluminiu[81]

Este bine să știți că pentru condensatoare din tantal rata de defectare este adesea specificată în princpiu pentru temperatura de 85°C și la tensiunea nominală UR ca și condiții de referință și se exprimă ca procent al componentelor defecte în o mie de ore (n %/1000 sec). Adică, "n" numărul de componente defecte în 105 ore, sau în FIT de zece mii de ori valoarea în 109 ore.

Condensatoarele din tantal sunt acum componente foarte fiabile. Îmbunătățirea continuă a pulberilor de tantal și a tehnologiilor condensatoarelor, au dus la o reducere semnificativă a cantității de impurități, care anterior a provocat cele mai multe defecte datorită cristalizării câmpului. Condensatoarele din tantal produse industrial disponibile în comerț, au atins ca și produs standard cel mai înalt standard MIL, nivelul "C", care este 0,01%/1000h la 85°C și UR sau 1 defect la 107 ore la 85°C și UR.[82] Recalculate în FIT cu factorii de accelerare provenind din MIL HDKB 217F la 40°C și UR 0,5 este rata de defectare. Pentru un condensator din tantal de 100 uf/25V, folosit cu o rezistență serie de 0,1Ω, rata de defectare este de 0,02 conform FIT.

Condensatoarele electrolitice din aluminiu nu utilizează specificația în "% per 1000h la 85°C și UR". Ei folosesc specificațiile FIT cu 40°C și 0.5UR ca și condiții de referință. Condensatoarele electrolitice din aluminiu sunt componente foarte fiabile. Cifrele publicate arată că pentru cele cu tensiunea mică de lucru (6.3...160 V) rata de defectare se încadrează în intervalul 1 la 20 FIT[83] iar pentru cele de înaltă tensiune (>160 ...550 V) rata de defectare este în intervalul de la 20 la 200 FIT. Domeniul ratelor de eșec pentru condensatoarele electrolitice din aluminiu sunt în intervalul de la 0,5 până la 20 FIT.[84]

Cifrele publicate arată că amândouă tipurile de condensatoare, tantal și aluminiu, sunt componente fiabile, comparabile cu alte componente electronice și prezintă siguranță în funcționare de zeci de ani în condiții normale. Dar o mare diferență există în cazul defectelor de uzură. Condensatoarele cu tantal cu electrolit solid nu au un mecanism de uzură, astfel încât rata de defectare constantă este mică, până în punctul în care toate condensatoarele se defectează. Condensatoarele electrolitice cu electrolit lichid, cu toate acestea, au o durată limitată a defectelor aleatoare constante până în punctul în care începe defectarea datorită uzurii. Această durată a defectelor aleatoare constante corespunde cu durata de viață sau durata de serviciu a condensatoarelor "umede" electrolitice din aluminiu.

Durata de viață[modificare | modificare sursă]

Durata de viață, durata de serviciu, sau viață utilă a condensatoarelor electrolitice este o caracteristică specială a condensatoarelor electrolitice din aluminiu cu electrolit lichid, a căror electrolit lichid se poate evapora de-a lungul timpului. Scăderea nivelului electrolitului influențează parametrii electrici ale condensatoarelor. Capacitatea scade, iar impedanța și ESR crește odată cu scăderea cantității de electrolit. Această uscare lentă a electrolitului depinde de temperatură, de vârfurile de curent și de tensiunea aplicată. Cu cât sunt mai mici aceste valori comparativ cu valorile maxime, cu atât este mai lungă „viața” condensatorului. Punctul de „sfârșit al vieții” este definit de apariția defectelor datorită uzurii sau defectelor datorită degradării, atunci când fiecare capacitate, impedanță, ESR sau scurgere de curent depășesc limitele specificate.

Durata de viață este o specificație a unei colecții de condensatoare testate și oferă un model comportamental al tipurilor similare. Această definiție a duratei de viață corespunde cu durata ratei de defectare aleatoare constantă din curba tip cadă.

Dar chiar și după ce depășesc limitele specificate și condensatoarele au ajuns la „sfârșitul vieții”, circuitul electronic nu este în pericol imediat; numai funcționalitatea condensatoarelor este redusă. Cu nivelele ridicate de puritate de astăzi, în fabricarea de condensatoare electrolitice, nu este de așteptat ca scurtcircuite să apară după „sfârșitul vieții”, datorită evaporării progresive combinată cu parametrul de degradare.

Durata de viață a condensatoarelor din aluminiu cu electrolit lichid, este specificată în „ore/temperatură”, de exemplu „2.000h/105°C”. Cu această specificație durata de viață în condiții de exploatare poate fi estimată prin formule speciale sau grafice specificate în fișele cu date ale producătorilor serioși. Ei folosesc diferite metode pentru aceste specificații, unii dau formule speciale,[85][86] alții specifică durata de viață a condensatoarelor electrolitice, cu grafice care iau în considerare influența tensiunii aplicate.[87][88] Principiul de Bază pentru calcularea timpului în condiții de exploatare este așa-numita "regulă de 10 grade".[89][90][91]

Această regulă este de asemenea cunoscută sub numele de regula Arrhenius. Ea caracterizează schimbarea vitezei de reacție termică. Pentru fiecare scădere de temperatură cu 10°C evaporarea este redusă la jumătate. Asta înseamnă că pentru fiecare 10°C temperatură mai scăzută durată de viață a condensatorului se dublează. Dacă specificarea duretei de viață a unui condensator electrolitic este de exemplu, 2000h/105°C, durata de viață a condensatorului la 45°C poate fi calculată cu ajutorul "regulei de 10 grade", ca fiind de 128.000 de ore - care este de aproximativ 15 ani.

Cu toate acestea, condensatoarele electrolitice din polimer, din aluminiu, precum si cele din tantal și niobiu, au de asemenea specificată o durată de viață. Electrolitul polimer are o mică deteriorare a conductivității cauzată de un mecanism de degradare termică în polimerul conductor. Conductivitatea electrică scade în timp, în acord cu un tip de structură granulară metalică, în care îmbătrânirea se datorează diminuării granulelor de polimeri.[92] Durata de viață a condensatoarelor electrolitice cu electrolit polimer, este specificată în termeni similari cu cel al condensatoarelor electrolitice cu electrolit lichid, dar calculul duratei lor de viață urmează alte reguli, ceea ce duce la o durată de viață mult mai lungă.[93][94][95]

Condensatoarele electrolitice din tantal cu electrolit solid din dioxid de mangan, nu prezintă defectare datorită uzurii, astfel încât acestea nu au specificată o durată de viață, precum au condensatoarele electrolitice din aluminiu cu electrolit lichid. De asemenea, condensatoarele din tantal cu electrolit lichid, condensatoarele "umede din tantal", nu au specificată o durată de viață, deoarece acestea sunt închise ermetic și evaporarea electrolitului este minimă.

Condensatoarele electrolitice cu electrolit solid nu prezintă defecte datorită uzurii, astfel încât acestea nu au specificată o durată de viață, așa cum au condensatoarele electrolitice din aluminiu.

Modurile de defectare, mecanismul de auto-vindecare și aplicarea normelor[modificare | modificare sursă]

Multe tipuri diferite de condensatoare electrolitice arată diferențele comportamentale pe termen lung din punct de vedere electric, modurile lor de defectare și a mecanismului lor de auto-vindecare. Normele de aplicare pentru tipurile cu un mod inerent de defectare sunt specificate, pentru a se asigura condensatoare cu fiabilitate ridicată și durată lungă de viață.

| Tip de condensatoare electrolitice |

Comportamentul electric pe termen lung |

Moduri de defectare |

Mecanismul de auto-vindecare | Normele de aplicare |

|---|---|---|---|---|

| Condensatoare electrolitice din aluminiu cu electrolit lichid | Uscare de-a lungul timpului, capacitatea scade, ESR crește | nedeterminabile | Oxid nou generat (formatare) prin aplicarea unei tensiuni | Calcularea duratei

de viață |

| Condensatoare electrolitice din aluminiu cu electrolit solid din polimer | Deteriorarea conductivității, ESR crește | nedeterminabile | Izolarea defectelor în dielectric prin oxidarea sau evaporarea electrolitului din polimer | Calcularea duratei

de viață |

| Condensatoare electrolitice din tantal cu electrolit solid din MnO2 |

Stabil | Cristalizarea câmpului [96] |

Izolarea prin inducere termică a defectelor în dielectric prin oxidarea electrolitului MnO2 din izolatorul MnO2O3, dacă este limitată disponibilitatea de curent | Tensiune redusă

cu 50% |

| Condensatoare electrolitice din tantal cu electrolit solid din polimer | Deteriorarea conductivității, ESR crește | Cristalizarea câmpului |

Izolarea defectelor în dielectric prin oxidarea sau evaporarea electrolitului din polimer | Tensiune redusă

cu 20 % |

| Condensatoare electrolitice din niobiu cu electrolit solid din MnO2 | Stabil | nedeterminabile | Izolarea defectelor prin inducție termică în dielectric prin oxidarea Nb2O5 în izolatorul NbO2 | Anod de Niobiu: tensiune redusă cu 50% |

| Condensatoare electrolitice din niobiu cu electrolit solid din polimer | Deteriorarea conductivității, ESR crește | nedeterminabile | Izolarea defectelor în dielectric prin oxidarea sau evaporarea electrolitului din polimer | Anod de Niobiu: tensiune redusă cu 50% Anod de oxid de Niobiu: tensiune redusă cu 20 % |

| Condensatoare electrolitice hibride din aluminiu cu electrolit solid din polimer și electrolit lichid | Deteriorarea conductivității, uscarea de-a lungul timpului, capacitatea scade, ESR crește |

nedeterminabile | Generare de oxid nou (formatare) prin aplicarea unei tensiuniensiuni | Calcularea duratei

de viață |

Performanța după depozitare[modificare | modificare sursă]

Toate condensatoarele electrolitice sunt "îmbătrânite" pe durata fabricației prin aplicarea tensiunii nominale la temperatură ridicată pentru o perioadă de timp suficientă pentru a repara toate fisurile și punctele slabe care ar putea apărea pe durata producției. Cu toate acestea, o problemă deosebită cu modelele din aluminiu cu electrolit lichid poate apărea după depozitare sau perioade de nealimentare. Procesele chimice (coroziune) pot slăbi stratul de oxid, care ar putea duce la o mai mare scurgere de curent. Cele mai moderne sisteme electrolitice sunt inerte chimic și fără probleme de coroziune, chiar și după o perioadă de depozitare de doi ani sau mai mult. Condensatoarele electrolitice cu electrolit lichid ce utilizează solvenți organici precum GBL nu au probleme cu scurgerile de curent după durate de păstrare mari. Ele pot fi depozitate timp de până la 10 ani fara probleme

Timpul de depozitare poate fi testat folosind testul accelerat de viață pe raft, care necesită depozitare la temperatură ridicată fără aplicarea tensiunii pentru o anumită perioadă de timp, de obicei 1000 de ore. Acest teste al vieții pe raft, este un bun indicator pentru stabilitatea chimică și a stratului de oxid, deoarece toate reacțiile chimice sunt accelerate de temperaturile mai ridicate. Aproape toate seriile comerciale de electroliți lichizi îndeplinesc 1000 de ore în testul de viață pe raft. Cu toate acestea, multe serii sunt specificate numai pentru doi ani de depozitare. Acest lucru asigură de asemenea, continuitate de lipire a terminalelor.

Pentru echipamentele radio antice sau pentru electroliții construiți în anii 1970 sau mai devreme, "pre-condiționarea" poate fi adecvată. În acest scop, tensiunea nominală este aplicată pe condensator printr-o rezistență serie de aproximativ 1 kΩ pentru o oră. Aplicând o tensiune printr-o rezistență de siguranță, repară stratul de oxid prin procesul de auto-vindecare. Condensatoarele care nu îndeplinesc cerințele pentru curentul de scurgere după precondiționare, este posibil să fi experimentat deteriorări mecanice.

Condensatoarele electrolitice cu electroliți solizi nu prezintă cerințe de precondiționare.

Informații suplimentare[modificare | modificare sursă]

Simboluri pentru condensatori[modificare | modificare sursă]

-

Condensator electrolitic

-

Condensator electrolitic

-

Condensator electrolitic

-

Condensator electrolitic Bipolar

Conectarea în paralel[modificare | modificare sursă]

Condensatoarele electrolitice de capacitate mică sau de joasă tensiune pot fi conectate în paralel, fără nici un fel de măsuri de siguranță. Condensatoarele cu capacitate mare, în special cele de mari dimensiuni și înaltă tensiune, ar trebui să fie în mod individual asigurate împotriva încărcării bruște de energie a întregului banc de condensatoare, din cauza unui posibil condensator defect.

Conectarea în serie[modificare | modificare sursă]

Unele aplicații, cum ar fi convertoarele AC/AC cu control frecvenței rețelei trifazice, au nevoie de condensatoare electrolitice din aluminiu de tensiune mare. Pentru astfel de aplicații condensatoarele electrolitice pot fi conectate în serie pentru a rezista la o tensiune mai mare. În timpul încărcării, tensiunea pe fiecare dintre condensatoarele legate în serie este proporțională cu inversul curentului de scurgere al fiecărui condensator individual. Deoarece fiecare condensator diferă puțin în curentul de scurgere individual, condensatoarele cu un curent de scurgere mai mare vor lua o tensiune mai mică. Echilibrul tensiunilor peste condensatoarele conectate în serie nu este simetric. Trebui furnizat un echilibru un echilibrul pasiv sau activ al tensiunii, în scopul de a stabiliza tensiunea pe fiecare condensator.[99][100]

Marcarea polarității[modificare | modificare sursă]

- Marcarea polarității pentru condensatoarele electrolitice cu electrolit solid și lichid

-

Condensatoarele electrolitice cu electrolit lichid au marcată polaritatea (-) pe latura catodului

-

Condensatoarele electrolitice cu electrolit solid au marcată polaritatea (+) pe latura anodului, cu execpția condensatoarelor cilindrice și SMD

- Marcarea polarității pentru condensatoarele electrolitice cu electrolit din polimer

-

Condensatorul dreptunghiular din polimer, tantal, precum și din aluminiu, au marcată polaritatea la anod (plus)

-

Condensatorul cilindric din polimer au marcată polaritatea la catod (minus)

Marcaje imprimate[modificare | modificare sursă]

Condensatoarele electrolitice, ca multe alte componente electronice și dacă există disponibil suficient spațiu, au imprimate marcaje pentru a indica producătorul, tipul, caracteristicile electrice și termice, precum și data de fabricație. Dacă ele sunt suficient de mari, condensatoarele sunt marcate cu:

- numele producătorului sau marca

- desemnarea tipului de către constructor

- polaritatea terminalelor (pentru condensatoare polarizate)

- capacitatea nominală

- toleranța capacității nominale

- tensiunea nominală și natura acesteia (AC sau DC)

- categoria climatică sau temperatura nominală;

- anul și luna (sau săptămâna) de fabricație;

- mărcile de certificare ale standardelor de siguranță

Condensatoarele polarizate au marcajele de polaritate, de obicei, un semn "−" (minus) pe partea cu electrodul negativ pentru condensatoarele electrolitice, sau o dungă sau un semn "+" (plus). De asemenea, terminalul negativ pentru condensatoarele electrolitice "umede" este de obicei mai scurt.

Condensatoarele mai mici folosesc o notație prescurtată. Formatul cel mai frecvent utilizat este: XYZ J/K/M "V", unde XYZ reprezintă capacitatea (calculată ca XY × 10Z pF), literele K sau M reprezintă indicele de toleranță (±10% și respectiv ±20%) iar "V" reprezintă tensiunea de lucru.

Exemple:

- 105K 330V implică o capacitate de 10 × 105 pF = 1 µF (K = ±10%), cu o tensiune nominală de 330 V.

- 476M 100V implică o capacitate de 47 × 106 pF = 47 µF (M = ±20%) cu o tensiune nominală de 100 V.

Capacitatea, toleranța și data de fabricație pot fi indicate printr-un cod scurt specificate în IEC/EN 60062. Exemple de marcaj scurtat a capacității nominale (µf): µ47 = 0,47 µF, 4µ7 = 4,7 µF, 47µ = 47 µF

Data de fabricație este de multe ori tipărită în conformitate cu standardele internaționale.

- Versiunea 1: codificare cu an/săptămână, "1208" este "2012, săptămâna a 8-a".

- Versiunea 2: codificare cu an/luna. Codificarea anilor este: "R" = 2003, "S"= 2004, "T" = 2005, "U" = 2006, "V" = 2007, "W" = 2008, "X" = 2009, a = 2010, "B" = 2011, "C" = 2012, "D" = 2013, "E" = 2014 etc. Codificarea lunii este: "1" la "9" = Ian. la Sept., "O" = Octombrie, "N" = Noiembrie, "D" = Decembrie. "X5" este atunci "Mai, 2009"

Pentru condensatoarele foarte mici nici un marcaj nu este posibil. Aici doar producătorul poate asigura identificarea tipului.

Standardizare[modificare | modificare sursă]

Standardizarea pentru toate componentele electrice, electronice și a tehnologiilor conexe urmează regulile date de către Comisia Electrotehnică Internațională (IEC),[101] o organizație internațională non-profit, non-guvernamentală de standardizare.[102][103]

Definiția caracteristicilor și procedura metodelor de testare a condensatoarelor pentru utilizare în echipamentele electronice sunt prevăzute în Specificațiile generice:

- IEC/EN 60384-1 - Condensatoare fixe pentru utilizarea în echipamentele electronice

Testele și cerințele care trebuie îndeplinite de condensatoarele electrolitice din aluminiu și din tantal pentru utilizarea în echipamentele electronice, pentru aprobarea ca tipuri standardizate, sunt prezentate în următoarele specificații:

- IEC/EN 60384-3 - Condensatoare electrolitice din tantal cu montare pe suprafață cu electrolit solid din dioxid de mangan

- IEC/EN 60384-4 - Condensatoare electrolitice din aluminiu cu electrolit solid și lichid din MnO2

- IEC/EN 60384-15 - Condensatoare electrolitice din tantal cu electrolit solid și lichid

- IEC/EN 60384-18 - Condensatoare electrolitice din aluminiu cu montare pe suprafață cu electrolit solid (MnO2) și lichid

- IEC/EN 60384-24 - Condensatoare electrolitice din tantal cu montare pe suprafață cu electrolit solid din polimer

- IEC/EN 60384-25 - Condensatoare electrolitice din aluminiu cu montare pe suprafață cu electrolit solid din polimer conductor

- IEC/EN 60384-26 - Condensatoare electrolitice din aluminiu cu electrolit solid din polimer conductor

Piața[modificare | modificare sursă]

Piața pentru condensatoarele electrolitice în 2008 a reprezentat aproximativ 30% din piața totală

- Condensatoare electrolitice din aluminiu - US$3.9 miliarde (22%);

- Condensatoare electrolitice din tantal - US$2.2 miliarde (12%);

Ca și număr, aceste condensatoare acoperă aproximativ 10% din totalul condensator de pe piață, sau aproximativ 100 la 120 de miliarde de bucăți.[104]

Producătorii și produsele[modificare | modificare sursă]

Producătorii internaționali și programul lor de producere a condensatoarelor electrolitice

| Producător | Condensatoare electrolitice

din Aluminiu |

Condensatoare electroliice

din Tantal |

Condensatoare electrolitice

din Niobiu | |||||

|---|---|---|---|---|---|---|---|---|

| SMD Radial |

Cu terminale scurte, șurub |

Polimer SMD Radial |

Polimer Hibrid |

SMD MnO2 |

SMD Polimer |

Electrolitice

umede |

SMD MnO2 Polimer | |

| AVX | - | - | - | - | X | X | X | X |

| CapXon | X | X | X | - | - | - | - | - |

| CDE Cornell Dubilier | X | X | X | X | X | X | - | - |

| Capacitor Industries | - | X | - | - | - | - | - | - |

| Chinsan, (Elite) | X | X | X | - | - | - | - | - |

| Daewoo, (Partsnic) Arhivat în , la Wayback Machine. | X | X | - | - | - | - | - | - |

| Elna Arhivat în , la Wayback Machine. | X | X | X | - | - | - | - | - |

| Exxelia group Arhivat în , la Wayback Machine. | - | X | - | - | X | X | - | - |

| Frolyt | X | X | - | - | - | - | - | - |

| Hitachi | - | X | - | - | - | - | - | - |

| Hitano Arhivat în , la Wayback Machine. | X | X | X | - | X | - | - | - |

| Itelcond | - | X | - | - | - | - | - | - |

| Jackcon Arhivat în , la Wayback Machine. | X | X | - | - | - | - | - | - |

| Jianghai | X | X | X | - | - | - | - | - |

| Kaimei Electronic Corp, (Jamicon) | X | X | - | - | - | - | - | - |

| KEMET Arhivat în , la Wayback Machine. | X | X | X | - | X | X | X | - |

| Lelon | X | X | X | - | - | - | - | - |

| MAN YUE, (Samxon) | X | X | - | - | - | - | - | - |

| NEC Tokin Arhivat în , la Wayback Machine. | - | - | - | - | X | - | X | - |

| Nippon Chemi-Con Arhivat în , la Wayback Machine. | X | X | X | X | - | - | - | - |

| NIC Arhivat în , la Wayback Machine. | X | X | X | X | X | - | X | - |

| Nichicon Arhivat în , la Wayback Machine. | X | X | X | - | - | - | - | - |

| Panasonic, Matsushita | X | X | X | X | - | - | X | - |

| Richey | X | X | - | - | - | - | - | - |

| ROHM | - | - | - | - | X | - | X | - |

| Rubycon | X | X | X | - | - | - | - | - |

| Samwha Arhivat în , la Wayback Machine. | X | X | X | - | - | - | - | - |

| SUN Electronic Industry Arhivat în , la Wayback Machine. | X | - | - | X | - | - | - | - |

| TDK EPCOS | X | X | - | - | - | - | - | - |

| Teapo (Luxon) Arhivat în , la Wayback Machine. | X | X | X | - | - | - | - | - |

| Vishay | X | X | X | - | X | X | X | X |

| Yageo | X | X | X | - | - | - | - | - |

Data tabelului: Martie 2015

Vezi și[modificare | modificare sursă]

- Reostat lichid

- Supercondensator

- Seriile E de numere preferate(en)[traduceți]

- Tipuri de condensatoare(en)[traduceți]

Note[modificare | modificare sursă]

- ^ J.L. Stevens, A.C. Geiculescu, T.F. Strange, Dielectric Aluminum Oxides: Nano-Structural Features and Composites PDF Arhivat în , la Wayback Machine.

- ^ T. Kárník, AVX, NIOBIUM OXIDE FOR CAPACITOR MANUFACTURING , METAL 2008, 13. –15. 5. 2008, PDF

- ^ Jeng-Kuei Chang, Chia-Mei Lin, Chi-Min Liao, Chih-Hsiung Chen, Wen-Ta Tsai, Journal of The Electrochemical Society, 2004. Effect of Heat-Treatment on Characteristics of Anodized Aluminum Oxide Formed in Ammonium Adipate Solution [1] Arhivat în , la Wayback Machine. DOI: 10.1149/1.1646140

- ^ Th. F. Strange, T. R. Marshall, Very high volt oxide formation of aluminum for electrolytic capacitors, US Patent 6299752 B1, 9. Okt. 2001, [2]

- ^ A. Albertsen, Jianghai Europe, Keep your distance – Voltage Proof of Electrolytic Capacitors, PDF Arhivat în , la Wayback Machine.

- ^ „KDK, Specifications for Etched Foil for Anode, Low Voltage” (PDF).

- ^ I.Horacek, T.Zednicek, S.Zednicek, T.Karnik, J.Petrzilek, P.Jacisko, P.Gregorova, AVX, High CV Tantalum Capacitors - Challenges and Limitations [3] Arhivat în , la Wayback Machine.

- ^ Charles Pollack: D.R.P. 92564, filed 14. Januar 1896, granted 19. Mai 1897 D.R.P. 92564

- ^ J. Both, Electrolytic capacitors, 1890 to 1925: early history and basic principle, Electrical Insulation Magazine, IEEE, Volume:31, Issue: 1, January–February 2015, [4]

- ^ US Patent Nr. 1774455, Electric condenser, filed 19 octombrie 1925, granted 26 august 1930

- ^ Samuel Ruben: Inventor, Scholar, and Benefactor by Kathryn R. Bullock PDF www.electrochem.org

- ^ P. McK. Deeley, Electrolytic Capacitors, The Cornell-Dubilier Electric Corp. South Plainfield New Jersey, 1938

- ^ Elektrolytischer Kondensator mit aufgerollten Metallbändern als Belegungen, Alfred Eckel Hydra-Werke, Berlin-Charlottenburg, DRP 498 794, filed 12 mai 1927, granted 8 mai 1930

- ^ William Dubilier, Electric Condenser, US Patent 468787

- ^ Philips Data Handbook PA01, 1986, the first 125 °C series "118 AHT"

- ^ J. Both, The modern era of aluminum electrolytic capacitors, Electrical Insulation Magazine, IEEE, Volume:31, Issue: 4, July–August 2015, ieeexplore.ieee.org

- ^ D. F. Tailor, Tantalum and Tantalum Compounds, Fansteel Inc., Encyclopedia of Chemical Technology, Vol. 19, 2nd ed. 1969 John Wiley & sons, Inc.

- ^ R. L. Taylor and H. E. Haring, "A metal semi-conductor capacitor", J. Electrochem. Soc., vol. 103, p. 611, November, 1956.